Atelier de transformation

Maître d’ouvrage : Elkem Silicones, Lionel Arras ; 2020⚓

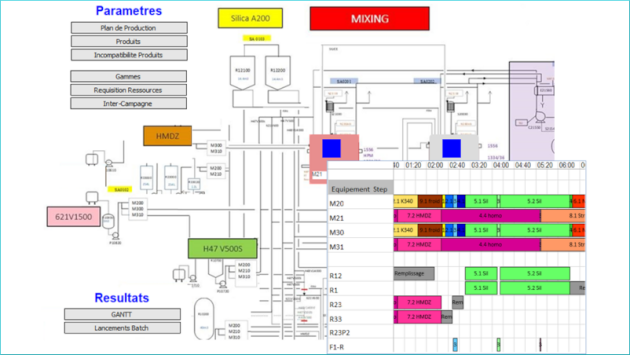

Fabricant mondial de silicones intégrés, Elkem étudie ici un atelier de transformation du silicium-métal, qui fabrique en batch 4 produits appartenant à 2 familles de produits, sur 4 malaxeurs. L’objectif est de définir une matrice de compatibilité entre les malaxeurs et les références produites, sachant qu’il faut compter des temps de nettoyage ou reconfiguration en cas de passage d’une référence à une autre.

Différentes hypothèses de mix produit, associées à une durée de production souhaitée, sont soumises en entrée, afin de déterminer la capacité de produire de l’atelier, dans le cadre d’une augmentation prévue, assortie de changements de priorités des produits. Le modèle calcule des algorithmes et des ordonnancements en combinant les hypothèses, et propose une liste ordonnée de batches à produire, permettant de s’approcher au mieux du mix désiré sur la durée demandée, tout en optimisant le nettoyant de ressources communes pour augmenter le temps de production strict. Il s’agit de gammes longues et complexes, où chaque étape fait appel à des ressources (malaxeurs, bacs, équipements de volatilisation etc.) décrites une base de données d’une vingtaine de tables.

Un des enjeux est de mesurer la conséquence de malaxeurs soit dédiés soit polyvalents, et voir où se situent les goulets d’étranglements, notamment sur certaines ressources uniques. Outre le suivi de chaque batch envoyé sur les malaxeurs ainsi que le taux d'utilisation de chaque équipement, le modèle établit en fin de simulation un diagramme de Gantt (dit chemin de fer production) permettant de visualiser les étapes en fonction du temps d’utilisation des différentes ressources.